Elektrolytische Schweißnahtreinigung VS chemisches Beizen – Korrosionsprüfung von Platten aus rostfreiem Edelstahl

Schweissnahtreinigung | Schweißnahtreinigung | Freitag, 08 Februar 2019

Elektrolytische Schweißnahtreinigung VS chemisches Beizen

Die Wirksamkeit der elektrolytischen Schweißnahtreinigung und der Vergleich mit dem chemischen Beizen ist in der modernen Industrie ein heißes Thema.

Bei einer Vielzahl unterschiedlicher Meinungen ist es wichtig, dieses Thema unter Verwendung des wissenschaftlichen Ansatzes und empirischer Nachweise anzusprechen.

Das haben wir genau getan.

Vor einigen Jahren haben wir eine unabhängige Firma aus Dänemark engagiert, um beide Methoden und ihre Wirksamkeit bei der Korrosionsverhinderung an Schweißnähten aus rostfreiem Edelstahl zu testen.

Der Test wurde von FORCE Technology im Salzsprühverfahren in einem 168 Stunden dauernden Prozess durchgeführt.

Die Bedeutung des Tests spiegelt sich in mehreren wichtigen Aspekten wider – zur Bestätigung der Wirksamkeit der elektrolytischen Schweißnahtreinigung und zur Eindämmung allgemeiner Missverständnisse im Zusammenhang mit dieser Methode.

Über Salzsprühtests

Salzsprühnebeltests werden verwendet, um die Korrosionsschutzeigenschaften metallischer Oberflächen (und Beschichtungen) bei aggressiver Korrosion zu ermitteln.

Dieser standardisierte und weit verbreitete Test wird in geschlossenen Kammern (Salzspritzkabinen) durchgeführt, in denen die geprüften Teile mit Salzwasser (meistens 5 % NaCl) ausgesetzt sind.

Metallteile, die unter beschleunigten Korrosionsprüfungen einen erheblichen Zerfall aufweisen, gelten als nicht für den industriellen Einsatz geeignet. Gleiches gilt für Geräte, die zur Reinigung und Passivierung verwendet wurden.

Bei der Prüfung von natürlich korrosionsbeständigen Teilen aus rostfreiem Edelstahl liegt fast die ganze Verantwortung der (Wieder)Oberflächenpassivierung mit der verwendeten Ausrüstung.

Elektrolytisches VS-Beizen – Salzsprühtest

Werkstoffe

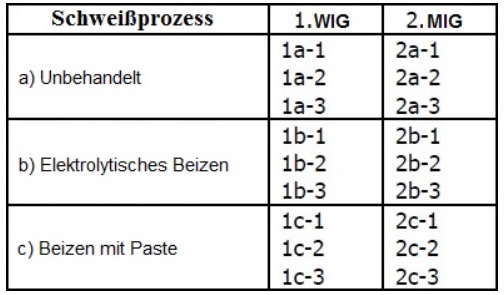

Die Tests wurden mit 2 mm (WIG) und 4 mm (MIG) Platten aus rostfreiem Edelstahl durchgeführt.

Die Abmessungen aller Platten waren identisch – 210 x 100 mm.

Die Platten wurden ebenfalls aus dem gleichen rostfreiem Edelstahl gefertigt – AISI 316.

Die Ausrüstung

Die elektrolytische Behandlung wurde mit dem Cougartron ProPlus Schweißreiniger und CGT-350 – einer unserer Schweißreinigungsflüssigkeiten – durchgeführt.

Das chemische Beizen wurde mit Hilfe gängiger Beizsäuren in marktüblichen Standardprodukten durchgeführt.

Der Prozess

Nach der Reinigung wurden Platten aus rostfreiem Edelstahl ordnungsgemäß markiert und für den eigentlichen Test vorbereitet.

Der Test wurde gemäß der Norm ISO 9227 mit einem neutralen Salzsprühverfahren durchgeführt.

Die Testplatten wurden in einem Winkel von 20° nach oben gerichtet und mit Salzwasser (5 % Natriumchlorid) gemäß den Empfehlungen der Norm, ausgesetzt.

Die visuelle Prüfung der Platten wurde nach 24, 48, 96 und 168 Stunden durchgeführt.

Nachfolgend finden Sie eine Zusammenfassung der wichtigsten Ergebnisse.

Ergebnisse des Salzsprühtests

- Unbehandelte Metallplatten

Wie erwartet, treten auf unbehandelten Platten unabhängig vom Prüfungszeitraum Rost-, Anlauf- und Wärmefarbtöne auf.

Diese Vorkommnisse waren selbstverständlich viel ausgeprägter bei MIG-Schweißnähten.

- Elektrolytisch gereinigte Metallplatten

WIG-Platten aus rostfreiem Edelstahl – Rost und andere Verunreinigungen traten auch nach 168 Stunden nicht auf.

MIG-Platten aus rostfreiem Edelstahl – Eine der Metallplatten (2b-2) war auch nach 168 Stunden rostfrei.

Die Metallplatte 2b-1 zeigte erst nach 168 Stunden Anzeichen von Korrosion, jedoch in geringen Mengen um unbedeutende Teile der Schweißnaht.

Die Edelstahlplatte 2b-3 war nach jeder Prüfungsperiode von Rost betroffen, aber dies war wiederum ein geringfügiges Vorkommen auf einem sehr kleinen Teil der Schweißnahtfläche.

- Chemisch gereinigte Metallplatten

Die Beizpaste lieferte ähnliche Ergebnisse. Auf WIG-geschweißten Platten aus rostfreiem Edelstahl waren nach Beendigung des Tests keine Anzeichen von Rost zu erkennen. Auf MIG-Probeplatten trat Korrosion auf, jedoch nicht in wesentlichen Mengen.

Die Ergebnisse verstehen

Da beide Methoden zu ähnlichen Ergebnissen geführt haben, können wir einige wichtige Schlussfolgerungen ziehen:

- Die elektrolytische Reinigung ist nicht weniger effizient als die chemische Reinigung, wie oft angenommen wird

- Die Methode kann zum Reinigen von WIG- und MIG-Nähten aus rostfreiem Edelstahl verwendet werden

Wenn die Ergebnisse jedoch ähnlich sind, welche anderen Faktoren verwenden wir bei der Auswahl einer geeigneten Methode für unsere Produktion?

Neben Benutzerfreundlichkeit und Flexibilität müssen wir immer auf die Sicherheit des Prozesses achten.

Hier sind einige Ressourcen, die Sie verwenden können, um mehr über alle diese Faktoren zu erfahren:

5 Gründe, jetzt Beizpaste abzulegen

Wie bereits erwähnt, wurden die Salzsprühtestproben mit der Cougartron ProPlus-Maschine gereinigt. Zu dieser Zeit war sie das leistungsfähigste Schweißnahtreinigungssystem in unserer Produktpalette.

In diesem Jahr haben wir jedoch eine noch stärkere Maschine auf den Markt gebracht.

InoxFURY ist der leistungsstärkste Schweißreiniger auf dem Markt, der für schwere Aufgaben auf größeren Schweißnähten und Oberflächen entwickelt wurde.

Bei sachgemäßer Anwendung werden alle Korrosionsspuren bei allen Schweißnähten einschließlich MIG-Schweißnähten, die traditionell sehr schwer zu reinigen sind, erfolgreich entfernt.

Darüber hinaus haben wir stärkere Schweißreinigungsflüssigkeiten entwickelt, um mit der Leistungsfähigkeit unserer Maschinen abzustimmen. Cougartron CGT-550 ist eine stärkere Version von CGT-350 und enthält eine neues Rezept für das effektive Reinigen und Polieren von Schweißnähten.

InoxFURY ist dank seiner Stärke und allen Vorteilen des elektrolytischen Prozesses wahrscheinlich die fortschrittlichste Lösung zur Schweißnahtreinigung, die Metallverarbeitern heute zur Verfügung steht.

Kontaktieren Sie uns

Wenn Sie weitere Informationen wünschen oder sich bezüglich Ihrer Produktion beraten wollen, wenden Sie sich bitte jederzeit an uns. Wir helfen Ihnen gerne weiter.

Loading...

Please wait while the form loads.

Englisch

Englisch  Englisch (US)

Englisch (US)  Deutsch

Deutsch  Dänisch

Dänisch  Schwedisch

Schwedisch  Französisch

Französisch  Polnisch

Polnisch  Spanisch

Spanisch