Limpieza de Soldado Electrolítica VS Decapado Químico – Prueba de Corrosión en Placas de Acero Inoxidable

Limpieza de Soldadura | viernes, 30 noviembre 2018

Limpieza de Soldado Electrolítica VS Decapado Químico

La efectividad de la limpieza electrolítica de soldado y su comparación con decapado químico es asunto de polémica en la industria moderna.

Teniendo una multitud de opiniones diferentes, resulta importante atender este tema usando una metodología científica y evidencia empírica.

Y eso exactamente hicimos.

Hace un par de años, contratamos una agencia independiente de Dinamarca para probar ambos métodos y su efectividad en la inhibición de corrosión en soldadura de acero inoxidable. La prueba la llevó a cabo FORCE Technology usando el método de rocío salino (salt spray) en un proceso que duró 168 horas.

La importancia de esta prueba se refleja en varios aspectos importantes – confirmar la efectividad de la limpieza electrolítica de soldado y mitigar malentendidos comunes en torno a tal método.

Acerca de las pruebas de rocío salino

Las pruebas de rocío salino se usan para determinar las propiedades anti-corrosión de las superficies metálicas (así como de los recubrimientos) al enfrentar corrosión agresiva.

Esta prueba estandarizada y de amplio uso se realiza usando cámaras confinadas (gabinetes de rocío salino) donde las partes probadas se exponen a agua salda (mayormente 5% de NaCl).

Las partes de metal que exhiben degradación significativa bajo pruebas de corrosión aceleradas se consideran no aptas para uso industrial. Lo mismo se puede afirmar del equipo que se usó para limpiar y pasivarles.

Al probar partes de acero inoxidable que son naturalmente resistentes a la corrosión, casi toda la responsabilidad recae en el equipo usado para (re)pasivar la superficie.

Electrolítica VS decapado químico – Pruebas de rocío salino

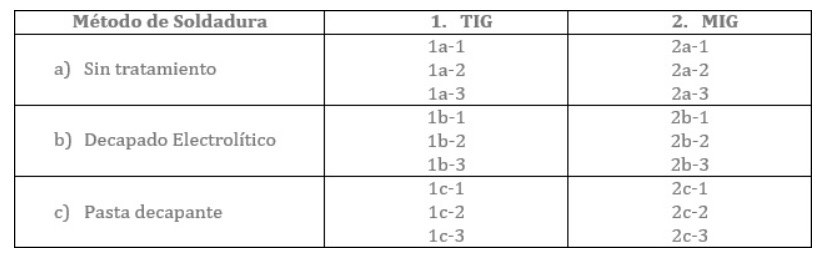

- Materiales: Las pruebas se realizaron usando placas de acero inoxidable de 2mm (TIG) y de 4mm (MIG). Las dimensiones de todas las placas fueron idénticas – 210 x 100mm. Las placas también se fabricaron con el mismo tipo de acero inoxidable – AISI 316.

- El equipo: El tratamiento electrolítico se realizó usando la limpiadora de soldado Cougartron ProPlus y CGT-350 – uno de nuestros líquidos de limpieza de soldado. El decapado químico se realiza con la ayuda de ácidos decapantes comunes que se encuentran en productos estándar del mercado.

- El proceso: Tras limpiar, las placas de acero inoxidable se marcaron apropiadamente y se prepararon para la prueba en sí.

La prueba se llevó a cabo de acuerdo al estándar ISO 9227 con una aplicación neutral de rocío salino. Las placas de prueba se colocaron hacia arriba a un ángulo de 20o y se expusieron a agua salada (Cloruro de Sodio al 5%) como lo recomienda el Estándar. Se efectuó inspección visual de las placas después de 24, 48, 96 y 168 horas. A continuación hay un resumen de los resultados más significativos.

Resultados de la prueba de rocío salino

- Placas de metal sin tratamiento

Como se esperaba, óxido, manchas y tintes de calor aparecen en las placas sin tratamiento, independientemente del periodo de inspección. Naturalmente, estas incidencias fueron mucho más pronunciadas cuando se trataba de soldadura MIG.

- Placas de metal limpiadas Electrolíticamente

Placas de acero inoxidable TIG – No aparecieron óxido ni otras impurezas ni siquiera tras 168 horas.

Placas de acero inoxidable MIG– Una de las placas de metal de ejemplo (2b-2) no experimentó óxido ni siquiera tras 168 horas. La misma placa de metal 2b-1 presentó signos de corrosión solo después de 168 horas pero en pequeñas cantidades alrededor de partes reducidas del soldado.

La placa de acero inoxidable 2b-3 resultó afectada por el óxido tras cada periodo de medición, pero esto, de nuevo, fue una ocurrencia menor en una porción muy pequeña del área de soldado.

- Placas de metal limpiadas químicamente

La pasta decapante proporcionó resultados similares. No hubo signos de óxido en placas de acero inoxidable soldadas con TIG al terminar la prueba. Existieron ocurrencias de corrosión en las en las placas de muestra MIG pero no en cantidades significativas.

Comprendiendo los resultados

Ya que ambos métodos han dado resultados similares, podemos sacar varias conclusiones importantes:

- La limpieza electrolítica no es menos eficiente que la limpieza química como suele asumirse

- El método puede usarse para limpiar tanto soldados de acero inoxidable TIG y MIG

Sin embargo, si los resultados son similares, ¿qué otros factores incorporamos al seleccionar un método apropiado para nuestra producción?

Adicionalmente a la facilidad de uso y flexibilidad, siempre tenemos que considerar la seguridad del proceso.

5 Razones para dejar la pasta decapante ahora mismo

Como se dijo anteriormente, las muestras de prueba de rocío salino se limpiaron usando la máquina Cougartron ProPlus. En ese momento, era el sistema de limpieza más poderoso de nuestra línea de productos.

No obstante, este año lanzamos una máquina aún más potente. Cougartron FURY es la limpiadora de soldado más poderosa en el mercado, diseñada para trabajos intensivos en soldados y superficies más grandes.

Al usarse adecuadamente, retirará exitosamente todos los rastros de corrosión en todos los tipos de soldadura incluyendo soldados MIG que son tradicionalmente muy difíciles de limpiar.

Adicionalmente, también desarrollamos fluidos de limpieza de soldadura más fuertes para igualar la potencia de nuestras máquinas. Cougartron CGT-550 es una versión más fuerte de CGT-350 y contiene una nueva fórmula para limpieza de soldado y pulido efectivos.

Gracias a su fortaleza y todas las ventajas del proceso electrolítico, Cougartron FURY es probablemente la más avanzada solución de limpieza de soldado disponible para los profesionales metalúrgicos hoy día.

Contacta con nosotras

Si desea mayor información o requiere consejos acerca de su producción – favor de contactarnos en cualquier momento. Siempre nos complace ayudarle.

Loading...

Please wait while the form loads.

Inglés

Inglés  Inglés (US)

Inglés (US)  Alemán

Alemán  Danés

Danés  Sueco

Sueco  Francés

Francés  Polaco

Polaco  Español

Español