Zanieczyszczenia spoin na stali nierdzewnej i sposoby ich usuwania

Weld cleaning | wtorek, 15 września 2020

Zanieczyszczenia spoin na stali nierdzewnej i sposoby ich usuwania

Usuwanie zanieczyszczeń, które pojawiają się w trakcie spawania i po spawaniu, to jedno z głównych wyzwań związanych z tą czynnością produkcyjną.

Ma to kluczowe znaczenie w przypadku stali nierdzewnej, która posiada specyficzne właściwości i zastosowanie. Stal nierdzewna jest ceniona za swoje walory estetyczne i antykorozyjne i ważne jest, aby obie cechy zostały zachowane.

Zanieczyszczenia powstają często nie tylko w obszarze spoiny, ale także wpływają na sąsiednią strefę wpływu ciepła i sam metal.

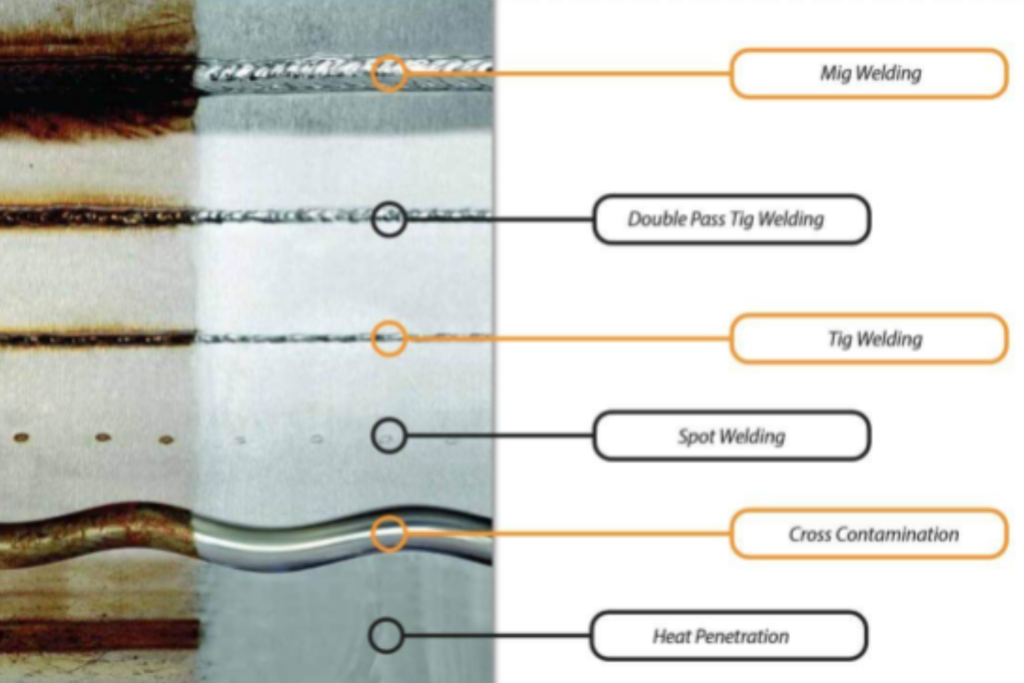

Niektóre z widocznych przykładów zanieczyszczeń i defektów wpływających na stal nierdzewną to przebarwienia cieplne, cukry, zanieczyszczenia krzyżowe i różne formy korozji.

Większość tych negatywnych zmian można zminimalizować poprzez dopracowanie procesu spawania (w tym przygotowania spoiny), ale niestety nie da się im całkowicie zapobiec.

Oznacza to, że muszą zanieczyszczenia mogą zostać wyeliminowane dopiero po zakończeniu spawania.

I to jest chwila, w której Cougartron wkracza na scenę.

Specjalizujemy się w znajdowaniu rozwiązań umożliwiających szybkie i skuteczne usuwanie różnego rodzaju zanieczyszczeń ze stali nierdzewnej po spawaniu.

Ale zanim porozmawiamy o rozwiązaniach, najpierw opiszemy najczęściej pojawiające się rodzaje zanieczyszczeń spoin.

NAJCZĘŚCIEJ SPOTYKANE TYPY ZANIECZYSZCZEŃ

1. Przebarwienia cieplne

Przebarwienie cieplne, jak sama nazwa wskazuje, jest zjawiskiem indukowanym ciepłem, które występuje na stali nierdzewnej podczas spawania. W zależności od zastosowanej temperatury kolor zwykle zmienia się od jasnożółtego do ciemnoniebieskiego.

Przebarwienia cieple to skaza estetyczna, ale także wada strukturalna, ponieważ charakterystyczna zmiana koloru jest jednym z symptomów znacznie głębszego problemu – uszkodzenia warstwy ochronnej stali nierdzewnej.

Przeczytaj nasz artykuł i dowiedz się więcej o przebarwieniach termicznych.

Tego typu zanieczyszczenia skutecznie usuwa się metodą elektrolitycznego czyszczenia spoin – niezależnie od tego, czy mamy do czynienia ze słabym czy mocnym przebarwieniem.

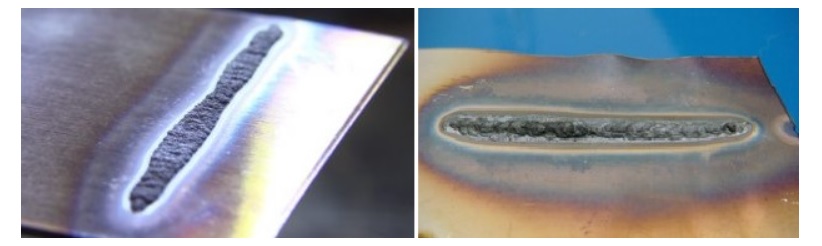

2. Cukrowanie – granulacja przez spawanie

Cukrowanie jest charakterystyczną formą utleniania, która zwykle występuje z powodu niewystarczającej ilości gazu płuczącego używanego podczas spawania. To znacznie obniża właściwości antykorozyjne stali nierdzewnej i czyni ją podatną na rdzewienie, i degradację konstrukcji, w tym pękanie. Potoczna nazwa pochodzi od charakterystycznego ziarnistego wyglądu tego zjawiska.

W przypadku silniejszej granulacji, mechaniczne usuwanie jest logicznym wyborem, a najlepsze wyniki uzyskuje się w połączeniu z elektrolitycznym czyszczeniem spoin.

Widoczne zanieczyszczenia są najpierw usuwane przez szlifowanie, po czym stal jest (re) pasywowana za pomocą maszyn Cougartron.

3. Zanieczyszczenie krzyżowe

Przypomnijmy, co wyjaśniliśmy w jednym z naszych artykułów – dlaczego metal koroduje. Stal nierdzewna jest znana nie tylko ze swojego atrakcyjnego wyglądu, ale także z wyjątkowej odporności na korozję. Jednak ta cecha jest często tracona wraz z zniszczeniem ochronnej warstwy pasywnej podczas obróbki powierzchni. Efektem jest zmniejszona odporność na szkodliwe cząstki, które znajdują się w środowisku lub uwalniane podczas prac przygotowawczych.

Kontakt z innymi powierzchniami metalowymi (stal miękka, stal węglowa) i narzędziami jest głównym źródłem zanieczyszczeń krzyżowych podczas spawania stali nierdzewnej.

Całkowite uniknięcie zanieczyszczenia krzyżowego można teoretycznie osiągnąć w ściśle kontrolowanym środowisku. Jednak spawanie jest często wykonywane w niesprzyjających warunkach atmosferycznych oraz w miejscu, gdzie prowadzone są także inne procesy produkcyjne.

Nowoczesne urządzenia elektrolityczne są w stanie usunąć zanieczyszczenia krzyżowe o różnym poziomie – na różnych gatunkach stali nierdzewnej.

Complete avoidance of cross-contamination can theoretically be achieved in a highly controlled environment. However, welding is often performed on-site under adverse atmospheric conditions and in the vicinity of other work processes.

4. Korozja oraz ultenianie

Oprócz wyżej wymienionych zjawisk, spawanie jest również pośrednim źródłem korozyjności powierzchni stali nierdzewnej.

Obróbka mechaniczna w środowisku oddziaływania nadmiernego ciepła skutkuje utratą ochronnej warstwy powierzchniowi stali, co czyni ją podatną na rdzę w długim okresie – nawet bez widocznych zanieczyszczeń bezpośrednio po spawaniu.

Jednak rdza i inne rodzaje korozji są zwykle zauważalne bardzo szybko.

Zdefiniowaliśmy sześć powszechnych rodzajów korozji i szczegółowo opisaliśmy problem. Na przykład, przypadki korozji wżerowej, szczelinowej i bimetalicznej są bardzo powszechne w przypadku stali nierdzewnej.

Skuteczne usuwanie zanieczyszczeń po spawaniu za pomocą Cougartron

Urządzenia do czyszczenia spoin Cougartron są przeznaczone do usuwania zarówno lżejszych, jak i silniejszych form zanieczyszczeń, w tym wszystkimi wyżej wymienionymi przykładami.

Metoda elektrolitycznego czyszczenia spoin jest nie tylko skuteczna, ale także znacznie bezpieczniejsza w porównaniu do alternatyw – trawienia chemicznego czy szlifowania mechanicznego.

Istnieje również dodatkową korzyść – (re) pasywacja powierzchni. Proces ten przywraca warstwę ochronną stali, która zwykle ulega zniszczeniu podczas spawania, i która jest odpowiedzialna za zwalczanie przyszłej korozji i innych rodzajów zanieczyszczeń.

W przypadku stali nierdzewnej ma to duże znaczenie. Tutaj możesz przeczytać więcej o pasywacji spoin stali nierdzewnej.

Oferujemy kilka modeli maszyn dostosowanych do różnych potrzeb pracy i wymagań produkcyjnych.

Jak więc właściwie wybrać odpowiednią maszynę Cougartron do różnych rodzajów zanieczyszczeń powstających w efekcie spawania?

Jak wybrać odpowiednią maszynę do czyszczenia spoin?

Oprócz obciążenia pracą zależy to głównie od dwóch czynników – rodzaju zanieczyszczenia oraz rodzaju (i grubości) spoiny.

- Lżejsze przebarwienia na prostszych spoinach TIG (maksymalna grubość 3 mm lub 1/8 cala) można czyścić za pomocą dowolnej z naszych maszyn, ale zaleca się rozpoczęcie od naszych podstawowych maszyn, takich jak Cougartron InoxPower i InoxMuscle. Oba modele są dostosowane zarówno do potrzeb profesjonalistów, jak i hobbystów. InoxMuscle posiada również tryb polerowania, który jest bardzo przydatny w utrzymaniu walorów estetycznych stali nierdzewnej.

- Ciemniejsze odcienie na grubszych spoinach wymagają czasami większej mocy, którą można osiągnąć za pomocą Cougartron ProPlus, jednego z naszych flagowych urządzeń do czyszczenia spoin. Jest w stanie czyścić zarówno spoiny TIG, jak i MIG na mniejszych i większych powierzchniach ze stali nierdzewnej (maksymalna grubość 10mm lub 3/8 cala dla spoin TIG oraz 5mm lub 4G dla spoin MIG).

- Jak wspomniano wcześniej, usuwanie granulacji (cukrowanie) często wymaga użycia narzędzi ręcznych i materiałów ściernych. Jednak nadal wymagana jest pasywacja powierzchni, którą osiąga się dzięki zastosowaniu maszyn elektrolitycznych. Dobór sprzętu w tym przypadku zależy również od rodzaju spoiny i skali uszkodzenia.

- InoxFURY – nasza najmocniejsza maszyna do czyszczenia spoin – sprawdza się w zdecydowanej większości scenariuszy, zwłaszcza podczas czyszczenia spoin MIG i wszystkich rodzajów rdzy i korozji.

Zanieczyszczenie krzyżowe stanowi zazwyczaj mniejsze wyzwanie, co oznacza, że można używać dowolnej z naszych maszyn. Należy jedynie pamiętać, że należy zwracać uwagę na rozmiar i rodzaj spoiny.

Wszystkie informacje na temat maszyn Cougartron i doboru odpowiedniego sprzętu do danego zastosowania można znaleźć w naszym artykule.

Aby uzyskać bezpłatną konsultację zachęcamy do kontaktu za pośrednictwem poniższego formularza kontaktowego.

angielski

angielski  angielski (US)

angielski (US)  niemiecki

niemiecki  duński

duński  szwedzki

szwedzki  francuski

francuski  polski

polski  hiszpański

hiszpański